Thermorésistance

Le Temps de Destruction Thermique (TDT) est le temps nécessaire, à une température de stérilisation donnée, pour atteindre la stérilité commerciale.

Lorsqu’on expose une même population microbienne (ou spores de résistance) à différentes températures, on constate que plus la température est élevée plus le temps de destruction est rapide.

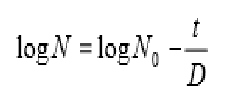

Le nombre de germes qui survit décroît exponentiellement en fonction du temps selon l’équation suivante :

No : population initiale,

N : population finale,

t : le temps.

D : la durée de réduction décimale.

Temps de réduction décimale à la température : le temps de réduction décimale à la température est le temps nécessaire pour réduire d'un facteur 10 (de 90%) le nombre de microorganismes lors d'un traitement à la température . Ce temps de réduction décimale dépend principalement du type de microorganisme, mais également du milieu dans lequel il se trouve (pH, présence de certains ions, matières grasses, Aw,...).

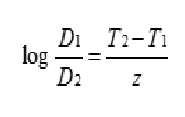

Détermination de z

Un autre paramètre, appelé paramètre de thermorésistance ou facteur d’activation thermique et noté z, correspond à la variation de la température de traitement qui conduit à la modification d’un facteur 10 la durée de réduction décimale D (Bigelow, 1921). Ce paramètre couplé au facteur D permet de quantifier et modéliser la thermorésistance des souches bactériennes pour des conditions de température et de durée de traitement choisies. Ce système d’équation cinétique est très largement utilisé dans le domaine de la microbiologie industrielle et sert de référence au traitement thermique.

z est l’élévation de température nécessaire pour réduire le temps de réduction décimale d’un facteur de 10. Ce paramètre permet de caractériser la thermorésistance des bactéries indépendamment de la température.

Où :

D1 : Temps de réduction décimale à température T1

D2 : Temps de réduction décimale à température T2

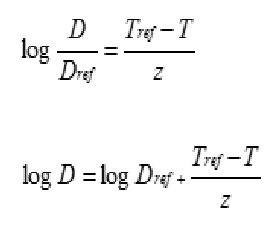

En utilisant T2 comme température de référence, on obtient :

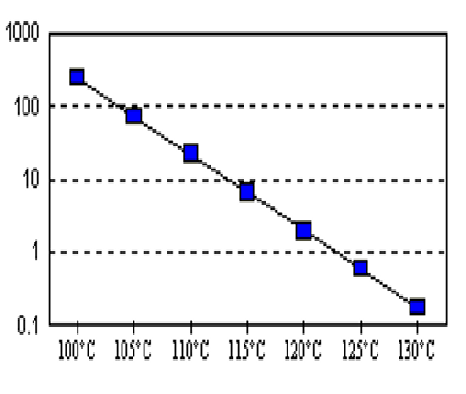

On constate qu’à chaque fois qu’on élève la température de 10 °C, le temps nécessaire pour atteindre la stérilité commerciale est divisé par 10. On note alors que la valeur d’inactivation thermique Z = 10 °C.

Expérience : On immerge des tubes contenant le même nombre de spores de Clostridium botulinum dans un bain thermostaté à 121°C, on prélève un tube toutes les minutes pour dénombrer les spores restantes. On procède de même avec un bain thermostaté de 101°C et 111°C. Les résultats obtenus permettent de tracer les courbes suivantes :

Barèmes de stérilisation classiques

La définition des barèmes de stérilisation intègre toute la « chaîne du transfert

de chaleur » depuis le fluide chauffant (vapeur, eau surchauffée, mélange vapeur

-

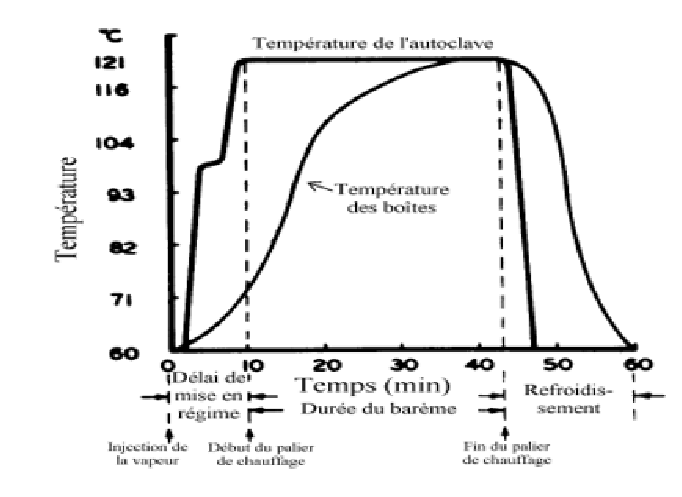

Le fonctionnement d’un autoclave

La stérilisation de produits alimentaires à l’aide d’un autoclave se déroule en 4 étapes à savoir :

• la purge, La purge consiste à enlever l’air présent initialement dans l’autoclave par ouverture de la purge. Cette démarche est obligatoire lorsque le conserveur utilise un autoclave discontinu. Si cette démarche n’est pas effectuée, elle peut engendrer des conséquences négatives. En effet :

-

-

-

• la montée en température, La température est contrôlée par des vannes régulées de vapeur. L’objectif est d’avoir une montée en température la plus rapide possible pour limiter la cuisson du produit. Pour cela, il est conseillé aux conserveurs de mettre des produits chauds dans l’autoclave plutôt que des produits froids.

• le palier de stérilisation, Le palier de stérilisation se définit comme le maintien d’une température définie pendant un temps défini. Cette étape a pour but de détruire l’ensemble des formes végétatives et sporulées des microorganismes. Pour éviter les risques de perte d’étanchéité, il est nécessaire que la pression interne de l’autoclave soit légèrement supérieure à la pression vapeur saturante de l’autoclave. Cette surpression assure une bonne étanchéité des bocaux dans la mesure où elle plaque la capsule sur le bocal. A l’image de la situation pendant de la montée en température, lors de cette étape, la montée en température de l’autoclave est plus rapide que la montée en température au cœur du produit à cause des transferts de chaleur qui nécessitent plus de temps

• le refroidissement et la détente de la pression. L’objectif est de refroidir le

produit le plus rapidement possible pour stopper la cuisson. Les transferts de chaleur

étant toujours progressifs, il existe une différence entre la température dans l’autoclave

et la température au cœur du produit. Cependant, au refroidissement, la température

dans l’autoclave diminue plus rapidement que celle au cœur du produit. Par ailleurs,

à cette étape, dès l’arrivée d’eau froide, la pression de l’autoclave chute et devient

inférieure à la pression dans la conserve. Ceci peut entraîner des conséquences néfastes

sur l’intégrité des emballages. Les capsules peuvent se détacher des bocaux, les

boîtes métalliques peuvent se bomber et les bocaux en verre peuvent exploser. Pour

maîtriser le refroidissement et la détente de la pression, une « contre-

Maîtrise stérilisation

La maîtrise de la température n’est pas suffisante pour une bonne conduite des autoclaves.

Il faut aussi maîtriser les différentiels de pression entre l’enceinte de stérilisation et l’intérieur des récipients résultant des différentiels de température, tant au chauffage qu’au refroidissement.

La détermination des coefficients d’échanges entre le fluide chauffant ou le fluide refroidissant et les emballages (en métal, verre ou plastique) , il faut intégrer les phénomènes de condensation de la vapeur d’eau et de vitesses d’écoulement des fluides autour des emballages.

Localisation du point « le plus froid »

La nécessité de garantir la qualité hygiénique des conserves et le calcul de la valeur stérilisatrice qui lui est associée a introduit la notion d’existence au sein du produit d’un point ou d’une zone qui est thermiquement défavorisé durant l’ensemble du cycle de chauffage / refroidissement. Le point le plus froid est défini comme l’endroit à l’intérieur du récipient de stérilisation qui a la température la plus faible à un instant donné au cours du chauffage.

Méthodologie pour assurer la sécurité des aliments

Aujourd’hui, les valeurs stérilisatrices (VS) ciblées par les conserveurs sont choisies

sur la base de la stabilité du produit fini. Leur détermination prend en compte les

caractéristiques physico-

Cette valeur représente une intensité de traitement thermique cumulé et s’exprime en minutes sur une échelle internationale. Elle est calculée comme un temps théorique équivalent de chauffage d'un produit à une température constante de référence, en intégrant la durée des différentes phases comportant montée en température, plateau et refroidissement, nécessaire pour réduire la charge microbienne dans les proportions voulues.

La température dont il faut tenir compte dans tous ces calculs est la température «à cœur » des produits. Cela suppose l'introduction de sondes à l'intérieur des produits traités lors de la mise au point et de la validation des barêmes. Les sondes actuelles comportent des enregistreurs en continu des couples temps/température, dont le traitement informatique donne par calcul la Valeur Stérilisatrice (ou Fo).

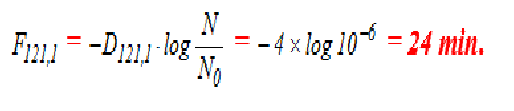

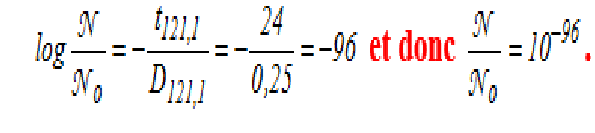

La température de référence pour le calcul de la valeur stérilisatrice est de 121,1°C et le facteur z, qui correspond à la variation de température entraînant une variation de la durée de réduction décimale (D) de la population d’un facteur 10, prend la valeur 10°C.

Calcul de la valeur stérilisatrice d’un traitement

Pratiquement, la température subie par le produit en cours de stérilisation varie dans le temps. Alors les notions précédentes s’appliquent facilement : la valeur stérilisatrice partielle du traitement à la température pendant le temps dt s’intègre sur l’ensemble du traitement :

Il est ainsi possible de comparer des traitements thermiques différents à condition

de connaître, d’une part, l’évolution de température du produit pendant le traitement

et, d’autre part, les lois de destruction des micro-

Par exemple:

pour le surissement d’un produit dont la charge initiale est de 102 spores de Bacillus

stearothermophilus par boîte, un traitement conduisant à un nombre de réduction décimale

de 6 entraînera un taux de survie de 102 ´ 10-

Pour Bacillus stearothermophilus,

Qu’en sera-

Pour une très forte contamination initiale de Clostridium botulinum de 1012 germes, on obtient:

Le risque de santé publique est alors de 1 boîte pour 1084 boîtes fabriquées.

Si chacun des 6.109 habitant de la planète consommait une boîte par jour, un cas de botulisme devrait se déclarer toutes les 1071 années environ ! Le risque de santé publique est donc quasi nul. Néanmoins, en 1996, 8 cas de botulisme ont été déclarés en France et cette maladie demeure encore l’une des principales causes de mortalité par empoisonnement alimentaire. Au banc des accusés : les conserves familiales réalisées avec les légumes du jardin ou les fruits du verger.

Conclusion:

Pour s’assurer que les aliments commercialisés sont sains et surs, les industriels effectuent sur les conserves des tests de stabilités sur chaque lot de fabrication. Cette vérification de l’efficacité du traitement thermique est réalisée par le biais d’une épreuve d’incubation réglementée couramment appelé « contrôle de la stabilité ». Cette méthode consiste à incuber plusieurs conserves du même lot à des températures différentes et à des durées plus ou moins longues en fonction de la nature du produit, de la réglementation et de la méthode appliquée.

-

-

Cette référence vient de la capacité de C. botulinum à se développer dans ces conditions.

La non-